销售热线:

13645704999

一、结构组成

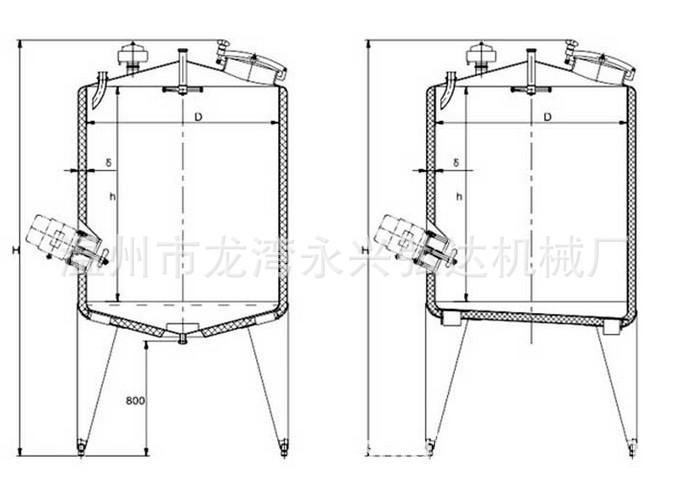

不锈钢贮罐主要由罐体、封头、接管、人孔、支座等部件构成,各部件协同作用,确保贮罐稳定运行。

1. 罐体:作为贮罐的核心承载部分,采用优质不锈钢材料(如 304、316L 等)制作,具有良好的耐腐蚀性和强度。罐体的壁厚根据贮罐的设计压力、容积以及所储存介质的特性来确定,以保证其能够安全承受内部介质的压力和重量。

2. 封头:通常采用椭圆封头或球形封头,与罐体焊接连接,形成封闭的储存空间。椭圆封头具有较好的力学性能,能够有效分散压力,在中低压贮罐中应用广泛;球形封头受力均匀,耐压性能优异,多用于高压或大型贮罐。封头材质与罐体材质一致,确保整体的耐腐蚀性和结构稳定性。

3. 接管:包括进料管、出料管、排气管、排污管等,用于介质的输入、输出、排气和排污。接管的规格、数量和位置根据工艺要求确定,其材质同样为不锈钢,与罐体采用焊接连接,且焊接处需进行严格的密封处理,防止介质泄漏。

4. 人孔:主要用于人员进入贮罐内部进行检修、清洁和维护工作。人孔的尺寸和位置需满足人员进出和操作的便利性,通常设置在罐体的侧面或顶部。人孔盖采用螺栓连接,配备密封垫片,确保密封性能。

5. 支座:用于支撑贮罐的重量,将其固定在基础上。常见的支座类型有鞍式支座、裙式支座等。鞍式支座适用于卧式贮罐,具有结构简单、安装方便的特点;裙式支座适用于立式贮罐,能够提供稳定的支撑,减少贮罐的振动。支座材质一般为碳钢或不锈钢,根据贮罐的安装环境和要求选择。

二、技术参数

1. 容积:不锈钢贮罐的容积范围广泛,可根据实际需求进行设计制造,常见的容积从几立方米到数百立方米不等,如 1m³、5m³、10m³、50m³、100m³、200m³ 等,特殊情况下可定制更大容积的贮罐。

2. 设计压力:根据贮罐的使用场景和储存介质的性质确定,分为常压贮罐和承压贮罐。常压贮罐的设计压力通常为常压(即大气压),适用于储存无压力或低挥发性的介质;承压贮罐的设计压力一般在 0.1MPa-2.5MPa 之间,部分高压贮罐的设计压力可更高,用于储存具有一定压力或易挥发的介质。

3. 设计温度:设计温度范围通常为 - 40℃-200℃,具体需根据储存介质的温度要求和不锈钢材料的耐温性能来确定。对于特殊高温或低温工况,需选用具有相应耐温性能的不锈钢材料,并采取适当的保温或保冷措施。

4. 介质兼容性:适用于储存多种介质,如食品级介质(饮用水、果汁、牛奶等)、化工介质(各类溶剂、酸碱溶液、润滑油等)、医药中间体等。不同材质的不锈钢贮罐对介质的兼容性有所差异,304 不锈钢适用于储存中性和弱腐蚀性介质,316L 不锈钢则具有更强的耐腐蚀性,适用于储存强腐蚀性介质(如海水、盐酸、硫酸等)。在选择贮罐时,需根据储存介质的化学性质确保材质的兼容性。

三、制造技术要求

1. 材料检验:原材料(不锈钢板材、管材、型材等)必须符合相关国家标准和行业标准,并具有材质证明书。入库前需对材料的外观、尺寸、化学成分和力学性能进行抽样检验,确保材料质量合格。对于用于食品、医药行业的贮罐,其材料还需符合相应的卫生标准。

2. 焊接工艺:焊接操作人员需持有相应的焊接资格证书,严格按照焊接工艺规程进行焊接操作。焊接方法可根据不同的部件和材质选择,如手工电弧焊、氩弧焊、埋弧焊等。焊接过程中需控制焊接电流、电压、焊接速度等参数,确保焊缝的成形良好、无裂纹、气孔、夹渣等缺陷。焊接完成后,需对焊缝进行外观检查和无损检测(如射线检测、超声波检测、渗透检测等),检测比例根据贮罐的重要程度和设计要求确定,一般重要焊缝的检测比例不低于 20%,对于承压贮罐的对接焊缝,检测比例需更高。

3. 表面处理:贮罐的内外表面需进行表面处理,以提高其耐腐蚀性和卫生性能。内表面通常采用抛光处理,抛光精度根据使用要求确定,食品、医药行业用贮罐的内表面抛光精度一般要求达到 Ra≤0.8μm,以避免介质残留和细菌滋生。外表面可采用抛光、钝化或喷漆处理,钝化处理可在不锈钢表面形成一层致密的氧化膜,增强其耐腐蚀性;喷漆处理则主要用于外观装饰和进一步保护外表面。

四、安装技术要求

1. 基础要求:贮罐的安装基础需符合设计要求,基础表面应平整、坚实,具有足够的承载能力。对于立式贮罐,基础一般为混凝土基础,其混凝土强度等级不低于 C30,基础的平整度偏差应控制在 ±5mm 以内;对于卧式贮罐,基础通常为鞍式混凝土基础或钢结构基础,基础的间距和高度需根据贮罐的尺寸和重量确定。

2. 吊装安装:吊装贮罐时,需根据贮罐的重量和尺寸选择合适的吊装设备和吊具,吊具与贮罐接触部位应采取保护措施,防止划伤贮罐表面。吊装过程中需平稳操作,避免贮罐发生碰撞、倾斜等情况。贮罐安装到位后,需调整其水平度和垂直度,立式贮罐的垂直度偏差应不大于 1‰,卧式贮罐的水平度偏差应不大于 2‰。

3. 连接与密封:贮罐的接管与外部管道连接时,需保证连接的同轴度和密封性,可采用法兰连接或焊接连接。法兰连接时,法兰面应清洁、平整,密封垫片的材质应与储存介质兼容,螺栓需均匀紧固,紧固力矩应符合设计要求。焊接连接时,需按照焊接工艺规程进行操作,确保焊缝的密封性能。安装完成后,需对所有连接部位进行泄漏检测,可采用水压试验或气密性试验的方法,试验压力和时间按照相关标准执行。

五、使用与维护

1. 使用操作:

贮罐投入使用前,需对其内部进行清洁,去除杂质和油污。

储存介质时,应按照贮罐的设计要求和介质的特性进行充装,不得超压、超温、超量储存。充装过程中应控制充装速度,避免介质冲击罐体。

定期检查贮罐的运行状况,包括压力、温度、液位等参数,确保其在正常范围内运行。如发现异常情况,应及时采取措施进行处理。

2. 维护保养:

定期对贮罐的外观进行检查,查看罐体、封头、接管等部件是否有腐蚀、变形、泄漏等情况,发现问题及时修复。

定期对焊缝进行检查,特别是重要焊缝,可采用无损检测的方法进行复检,确保焊缝的完整性和密封性。

对贮罐的内表面进行定期清洁,清洁周期根据储存介质的性质和使用情况确定。清洁时应选用合适的清洁剂,避免使用对不锈钢有腐蚀作用的清洁剂。

定期检查支座的状况,查看支座是否有松动、损坏等情况,及时进行紧固和修复,确保贮罐的稳定支撑。

对安全附件(如安全阀、压力表、液位计等)进行定期校验和维护,确保其灵敏可靠。安全阀的校验周期一般为每年一次,压力表的校验周期一般为每半年一次。

六、安全事项

1. 操作人员要求:操作人员需经过专业培训,熟悉贮罐的结构、性能、操作规程和安全注意事项,取得相应的操作资格证书后方可上岗操作。操作人员在操作过程中应严格遵守操作规程,不得擅自更改操作参数。

2. 安全附件:贮罐必须配备齐全、有效的安全附件,如安全阀、压力表、液位计、紧急切断阀等。安全阀应设定在规定的起跳压力,当贮罐内压力超过起跳压力时,安全阀应能自动开启泄压;压力表应准确指示贮罐内的压力,其量程应与贮罐的设计压力相匹配;液位计应清晰显示贮罐内的液位高度,防止超量充装;紧急切断阀应安装在进料管和出料管上,当发生紧急情况时,能够迅速切断介质的输送。

3. 应急处理:

当贮罐发生泄漏时,应立即停止进料和出料,关闭相关阀门,切断泄漏源。如果泄漏量较小,可采用堵漏措施进行处理;如果泄漏量较大,应迅速撤离现场人员,并采取相应的防护措施,防止介质对人员和环境造成危害。

当贮罐内压力异常升高时,应立即检查安全阀是否正常工作,如安全阀失效,应迅速开启放空阀或其他泄压装置进行泄压,防止贮罐发生爆炸。

当发生火灾等突发事件时,应立即启动消防预案,组织人员进行灭火和疏散,同时切断贮罐的进料和出料,防止火势蔓延。

4. 消防措施:贮罐周围应配备足够的消防设施,如灭火器、消防栓、消防水带等,消防设施应定期检查和维护,确保其完好有效。贮罐与周围建筑物、构筑物之间的防火间距应符合相关消防标准的要求,严禁在防火间距内堆放易燃、易爆物品。