销售热线:

13645704999

工业废气是工业生产过程中排放的气态污染物总称,具有来源广、成分杂、浓度波动大、毒性差异显著等特点,广泛来源于化工、冶金、喷涂、火电、制药、印刷等行业。其核心危害包括:污染大气环境(如 PM2.5、臭氧污染)、危害人体健康(如 VOCs 致呼吸道疾病、重金属致慢性中毒)、腐蚀设备(如酸性气体腐蚀管道)。

工业废气处理的核心目标是:根据《大气污染物综合排放标准》(GB 16297-1996)、行业专用标准(如《火电厂大气污染物排放标准》GB 13223-2011),实现颗粒物(PM)、挥发性有机物(VOCs)、酸性气体(SO₂、NOx、HCl)、重金属(Hg、Pb) 等污染物的达标排放,部分场景需结合资源回收(如 SO₂回收制硫酸)或异味控制。

一、工业废气分类与核心特性

不同行业废气成分差异极大,需先明确分类与关键参数,才能针对性选择工艺。

1.1 按污染物形态分类

污染物类型 | 典型成分 | 主要来源行业 | 关键特性 |

颗粒物(PM) | 粉尘(如水泥尘、煤尘)、烟尘(如火电烟尘)、雾滴(如酸洗雾) | 冶金、火电、建材、化工 | 粒径差异大(0.1~100μm),易堵塞设备或影响后续工艺 |

酸性气体 | SO₂(二氧化硫)、NOx(氮氧化物)、HCl(氯化氢)、HF(氟化氢) | 火电、钢铁、化工(氯碱、氟化工)、有色金属冶炼 | 腐蚀性强,易形成酸雨,需中和或氧化处理 |

挥发性有机物(VOCs) | 苯、甲苯、二甲苯(BTX)、甲醛、乙酸乙酯、VOCs 混合气体 | 喷涂、印刷、制药、化工(石化) | 易挥发、有异味,部分具毒性 / 致癌性,浓度波动大(10~10000mg/m³) |

重金属废气 | Hg(汞)、Pb(铅)、As(砷)、Cr(铬)蒸汽 | 有色金属冶炼、火电(燃煤汞)、电子拆解 | 毒性强、易生物富集,需特殊吸附或氧化固定 |

恶臭气体 | H₂S(硫化氢)、NH₃(氨)、胺类、硫醇类 | 污水处理、垃圾焚烧、化工(发酵) | 嗅觉阈值低(如 H₂S 阈值 0.00041mg/m³),需高效脱臭 |

1.2 关键影响参数

工艺选择需重点关注以下参数,直接决定处理效率与设备选型:

· 浓度:低浓度(如 VOCs<100mg/m³)适合吸附法,高浓度(如 VOCs>1000mg/m³)适合燃烧法;

· 温度:高温废气(如火电烟气 300~400℃)需先降温,低温废气(如喷涂废气 20~40℃)需避免冷凝;

· 含尘量:高含尘(如钢铁烧结烟气 100~500mg/m³)需先除尘,否则会堵塞吸附剂 / 催化剂;

· 水溶性:水溶性气体(如 SO₂、NH₃)适合吸收法,难溶性气体(如 VOCs、Hg)适合吸附 / 燃烧法;

· 是否含易燃成分:含易燃气体(如甲烷、丙烷)需防爆设计,避免燃烧爆炸风险。

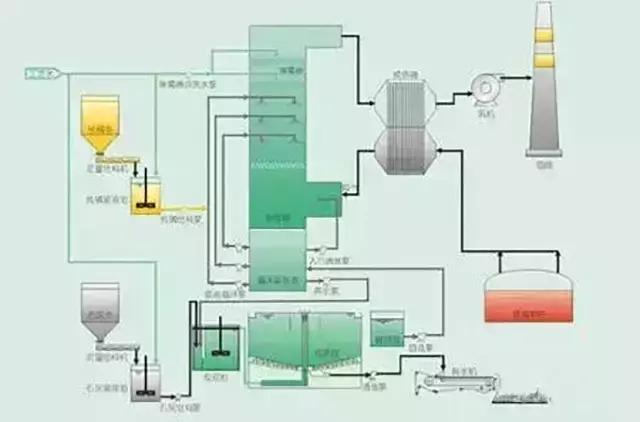

二、核心处理工艺体系

工业废气处理需遵循 “预处理→核心处理→深度处理” 的逻辑,各阶段协同去除不同类型污染物,确保最终达标。

阶段 1:预处理 —— 去除干扰物,优化核心处理条件

预处理的核心目标是去除颗粒物、调节温度 / 湿度、分离易冷凝成分,避免后续核心处理设备堵塞、腐蚀或效率下降。

预处理工艺 | 作用原理 | 适用场景 | 处理效果 |

机械除尘(旋风分离器 / 惯性除尘器) | 利用离心力 / 惯性力分离大粒径颗粒物(>10μm) | 高含尘、大粒径废气(如水泥窑废气、钢铁高炉废气) | 颗粒物去除率:旋风分离器 50%~80%(>20μm),惯性除尘器 40%~60%(>10μm) |

电除尘(ESP) | 高压电场使颗粒物带电,吸附至电极板 | 高温、高含尘废气(如火电锅炉烟气、有色金属冶炼烟气) | 颗粒物去除率>99%(可处理 0.1~10μm 粉尘),出口含尘<50mg/m³ |

湿式除尘(喷淋塔 / 文丘里除尘器) | 水或吸收液喷淋,通过碰撞、溶解捕捉颗粒物 / 可溶性气体 | 需同时降温、除雾的废气(如酸洗废气、喷涂漆雾) | 颗粒物去除率 80%~95%(<10μm),同时降温(从 100℃降至 40℃)、去除部分 SO₂/HCl |

过滤除尘(袋式除尘器) | 滤袋(如 PPS、PTFE 材质)截留颗粒物,定期清灰(脉冲喷吹) | 低至中温、需高精度除尘的废气(如垃圾焚烧烟气、化工粉尘) | 颗粒物去除率>99.9%,出口含尘<10mg/m³(满足超低排放) |

降温 / 除湿(换热器 / 除湿器) | 换热器(如翅片式、壳管式)降温,转轮除湿器吸附水分 | 高温废气(如催化裂化烟气 350℃)、高湿废气(如发酵废气湿度>80%) | 降温:350℃→80~120℃(适合后续吸附 / 催化);除湿:湿度>80%→<60%,避免吸附剂受潮 |

阶段 2:核心处理 —— 针对性去除目标污染物

核心处理需根据废气中主要污染物类型选择工艺,分为颗粒物深度去除、酸性气体处理、VOCs 处理、重金属去除、恶臭治理五大方向。

2.1 酸性气体处理(SO₂、NOx、HCl)

酸性气体是工业废气中最常见的污染物,核心技术为 “吸收法”“氧化法”,需结合浓度与资源化需求选择。

工艺名称 | 作用原理 | 适用场景 | 处理效率 | 优缺点 |

石灰石 - 石膏法(湿法脱硫) | 石灰乳(Ca (OH)₂)喷淋吸收 SO₂,生成 CaSO₃,氧化为 CaSO₄(石膏) | 高浓度 SO₂废气(如火电烟气 SO₂ 1000~3000mg/m³、钢铁烧结烟气) | SO₂去除率>95%,出口<50mg/m³(超低排放可至<10mg/m³) | 优点:技术成熟、处理量大、成本低;缺点:产生石膏副产物(需处置)、设备易结垢 |

氨法脱硫 | 氨水(NH₃・H₂O)吸收 SO₂,生成 (NH₄)₂SO₃/(NH₄)₂SO₄,可回收硫酸铵(化肥) | 需资源化回收的场景(如化工、制药废气),SO₂浓度 500~2000mg/m³ | SO₂去除率>98%,硫酸铵纯度>95% | 优点:副产物可利用、无结垢;缺点:氨水易挥发(需控制逃逸)、运行成本较高 |

SCR 脱硝(选择性催化还原) | 高温(280~420℃)下,催化剂(如 V₂O₅-TiO₂)作用,NH₃还原 NOx 为 N₂+H₂O | 火电、钢铁、焦化等高温高 NOx 废气(NOx 500~1500mg/m³) | NOx 去除率>85%,出口<100mg/m³(超低排放<50mg/m³) | 优点:效率高、适合大规模;缺点:催化剂需定期更换(寿命 2~3 年)、氨逃逸需控制(<5ppm) |

SNCR 脱硝(选择性非催化还原) | 无催化剂,直接喷入 NH₃/ 尿素,在 850~1100℃还原 NOx | 中小型锅炉、垃圾焚烧炉(温度窗口匹配),NOx 300~800mg/m³ | NOx 去除率 40%~70%,出口<200mg/m³ | 优点:投资低、无催化剂;缺点:效率低、温度窗口窄(偏离则失效) |

碱液吸收法(除 HCl/HF) | NaOH/Na₂CO₃溶液喷淋,与 HCl 反应生成 NaCl+H₂O,与 HF 反应生成 NaF+H₂O | 氯碱化工、氟化工、垃圾焚烧废气(HCl 100~500mg/m³,HF 10~50mg/m³) | HCl 去除率>99%,HF 去除率>98%,出口均<1mg/m³ | 优点:效率高、设备简单;缺点:需定期补充碱液、产生含盐废水(需处理) |

2.2 VOCs 处理(苯、甲苯、甲醛等)

VOCs 处理需根据浓度、可降解性选择,低浓度以 “吸附 / 吸收” 为主,高浓度以 “燃烧 / 催化” 为主,难降解 VOCs 需 “高级氧化” 辅助。

工艺名称 | 作用原理 | 适用场景 | 处理效率 | 优缺点 |

活性炭吸附法 | 活性炭(颗粒 / 蜂窝状)吸附 VOCs,饱和后热脱附再生(或更换) | 低浓度 VOCs(10~500mg/m³)、大风量(如印刷、喷涂废气) | 吸附效率>90%,出口 VOCs<50mg/m³ | 优点:投资低、操作简单;缺点:活性炭需再生 / 更换(产生危废)、易吸附水汽(需预处理除湿) |

沸石转轮吸附浓缩 + RTO | 沸石转轮吸附低浓度 VOCs(浓缩 10~20 倍),浓缩后废气进入 RTO 燃烧 | 低浓度、大风量 VOCs(如电子、汽车喷涂,VOCs 50~300mg/m³,风量 10000~100000m³/h) | 总 VOCs 去除率>98%,出口<20mg/m³ | 优点:浓缩后降低燃烧能耗、适合大风量;缺点:投资高(转轮成本高)、沸石需定期更换(寿命 3~5 年) |

RTO(蓄热式热力燃烧) | 高温(800~1200℃)燃烧 VOCs,生成 CO₂+H₂O,蓄热体回收热量(热效率>90%) | 高浓度 VOCs(>1000mg/m³)、可燃烧性好(如石化、化工废气) | VOCs 去除率>99%,无二次污染 | 优点:效率高、热回收节能、适合高浓度;缺点:投资高、需辅助燃料(浓度低时) |

RCO(蓄热式催化燃烧) | 催化剂(如 Pt、Pd、MnO₂)作用,VOCs 在 250~400℃燃烧(低于 RTO 温度) | 中低浓度 VOCs(200~1000mg/m³)、低温废气(如制药、涂装) | VOCs 去除率>95%,热效率>85% | 优点:温度低、能耗低(比 RTO 节能 30%);缺点:催化剂易中毒(需预处理除硫 / 重金属)、寿命短(1~2 年) |

高级氧化法(AOPs) | 产生・OH(羟基自由基)氧化 VOCs,如 UV+H₂O₂、臭氧催化氧化 | 难降解 VOCs(如甲醛、氯苯)、低浓度(<200mg/m³)、不适宜燃烧的场景 | VOCs 去除率 60%~85%,同时除臭 | 优点:无二次污染、适合难降解成分;缺点:处理量小、运行成本高(需持续投加药剂) |

2.3 重金属废气处理(Hg、Pb、As)

重金属废气毒性强,需针对性选择 “吸附 / 氧化固定” 工艺,避免重金属逸散。

工艺名称 | 作用原理 | 适用场景 | 处理效率 |

活性炭喷射吸附(除 Hg) | 向烟气中喷入活性炭粉,吸附 Hg(尤其是单质 Hg),后续袋式除尘器捕集 | 火电燃煤烟气(Hg 5~50μg/m³)、垃圾焚烧烟气 | Hg 去除率>80%,出口<10μg/m³ |

硫化物固定法(除 Pb/As) | 喷入 Na₂S/FeS₂,与 Pb²⁺/As³⁺反应生成硫化物沉淀,随粉尘去除 | 有色金属冶炼烟气(Pb 100~500μg/m³,As 50~200μg/m³) | Pb 去除率>90%,As 去除率>85% |

低温等离子体氧化(除 Hg⁰) | 等离子体产生高能电子,将单质 Hg⁰氧化为 Hg²⁺,再用碱液吸收 | 低浓度 Hg 废气(<20μg/m³)、需深度处理场景 | Hg 总去除率>95%,出口<5μg/m³ |

2.4 恶臭气体处理

恶臭气体重点关注 “嗅觉阈值”,需结合脱臭效率与经济性选择工艺。

工艺名称 | 作用原理 | 适用场景 | 脱臭效率 |

生物滤池(生物除臭) | 微生物(细菌、真菌)分解恶臭成分(如 H₂S→S/SO₄²⁻,NH₃→NO₃⁻) | 中低浓度恶臭(H₂S<100mg/m³,NH₃<50mg/m³)、常温废气(如污水处理厂、垃圾渗滤液处理) | 脱臭效率>90%,无二次污染 |

化学吸收法(除臭) | 酸性吸收液(如 H₂SO₄)吸收 NH₃,碱性吸收液(如 NaOH)吸收 H₂S | 高浓度恶臭(H₂S>100mg/m³,NH₃>50mg/m³)、化工发酵废气 | H₂S 去除率>98%,NH₃去除率>95% |

等离子体除臭 | 高能电子破坏恶臭分子结构,生成无害物质(如 H₂S→H₂O+SO₂,再碱液吸收) | 复杂恶臭混合气体(如化工园区综合废气) | 总脱臭效率>85%,适合大风量 |

阶段 3:深度处理 —— 确保超低排放或特殊需求

核心处理后,若需满足更严格标准(如超低排放、回用要求),需增加深度处理工艺:

· 高效过滤(HEPA 滤网):去除残留微小颗粒物(<0.3μm),出口含尘<5mg/m³,适合电子、制药等洁净需求行业;

· 分子筛吸附(深度除 VOCs):分子筛(如 13X 型)吸附残留 VOCs(<50mg/m³),出口<10mg/m³,适合 VOCs 特别排放限值地区;

· 烟气再热(避免白烟):湿法脱硫后烟气湿度高(>90%),通过换热器加热至 70℃以上,避免 “白烟” 视觉污染,适合电厂、钢铁等高架排放源;

· 尾气焚烧(去除残留有机物):核心处理后残留少量难降解 VOCs(<100mg/m³),通过小型 RTO 焚烧(600~800℃),确保出口<10mg/m³。

关键技术难点与解决策略

技术难点 | 解决策略 |

高浓度 VOCs 燃烧能耗高 | 1. 采用 “吸附浓缩 + 燃烧” 组合(如沸石转轮 + RTO),降低燃烧风量;2. 利用 VOCs 自身热值(浓度>2000mg/m³ 时可自维持燃烧,无需辅助燃料) |

催化剂中毒(RCO/SCR) | 1. 预处理去除毒物(如喷入 CaO 除硫,避免 S 中毒;袋式除尘除重金属);2. 选择抗中毒催化剂(如 RCO 用 MnO₂-CeO₂替代 Pt/Pd,SCR 用抗碱金属催化剂) |

湿法脱硫结垢堵塞 | 1. 优化浆液浓度(石灰石浆液浓度 20%~30%),避免过饱和;2. 定期酸洗(用 HNO₃清洗碳酸钙垢);3. 采用强制循环泵,提高流速(>1.5m/s) |

低浓度恶臭脱臭效率低 | 1. 采用 “预处理 + 生物滤池 + 化学吸收” 组合(如先生物分解,残留用少量 NaOH 吸收);2. 优化生物滤池填料(混合活性炭 + 微生物载体,提高吸附与降解协同性) |

低温脱硝(<280℃)效率低 | 1. 采用低温 SCR 催化剂(如 Mn 基催化剂,活性温度 180~300℃);2. 增设烟气加热器(将烟气升温至 280℃以上,适合小风量场景) |

工艺选择原则

1. 污染物优先:含颗粒物先除尘,含酸性气体先脱硫脱硝,含 VOCs 先判断浓度(低吸附加高燃);

2. 浓度匹配:低浓度(VOCs<500mg/m³、SO₂<500mg/m³)选吸附 / 生物法,高浓度选燃烧 / 吸收法;

3. 标准导向:需超低排放(如火电、钢铁)必须搭配 “电除尘 + 湿式电除尘”“SCR + 湿法脱硫” 组合;

4. 成本平衡:投资成本(RTO>RCO>活性炭吸附)、运行成本(生物法<吸收法<燃烧法)需综合考量,如中小喷涂企业可选 “活性炭吸附 + 热脱附”,大型石化企业可选 “RTO”;

5. 环保合规:避免二次污染(如活性炭需危废处置,需配套再生设备;脱硫废水需处理达标),符合当地危废、废水排放标准。

综上,工业废气处理需 “一厂一策”,核心是通过 “预处理 - 核心处理 - 深度处理” 的精准匹配,实现污染物高效去除,同时兼顾节能、资源化与合规性,满足不同行业的差异化需求。